|

Изготовление ружейных стволов

|

|

Кержак

|

Дата: Среда, 09.03.2011, 21:13 | Сообщение # 1

|

Батько

Группа: Атаман-отставник

Сообщений: 16021

Награды: 39

Статус: Offline

|

Вероятно, многие согласятся со мной, что главная часть ружья - стволы. Ведь стреляют именно они. Эффективность пушечных выстрелов вызвала у человека желание сделать маленькую «ручную» пушку. Такую пушку в середине позапрошлого века нашли в замке Таннеберг в Хессене (Германия). Она была отлита в конце XIV века. Стрелять из неё с рук было, конечно, тяжело и неудобно и вскоре к ней приспособили арбалетную ложу. Оказалось, что по точности стрельбы и кучности новое оружие серьёзно уступает хорошему луку, хотя по энергии, а значит и пробивной силе, значительно его превосходит. Довольно быстро выяснилось, что с увеличением длины ствола, выстрелы становятся более точными. С этого момента и начинается история огнестрельного оружия.

Сегодня у нашего «переломного» охотничьего ружья есть три главные части: ствол (или стволы, образующие ствольный блок), колодка, ложа.

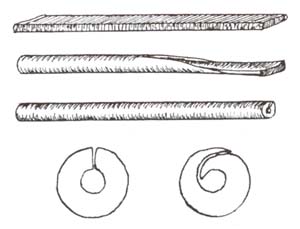

Стадии сворачивания трубки простого ствола. Вверху - пластина-заготовка для ствола

Ствол придаёт направление полёту дроби или пули. Чем правильнее и тщательнее он изготовлен, тем лучше дробовая осыпь и выше точность.

Колодка запирает казённый срез стволов, служит связующим элементом между стволами и ложей и является в оружии главным инерционным элементом, поглощающим силу отдачи. В колодке монтируются запирающие, ударно-спусковые и предохранительные механизмы.

Ложа обеспечивает удобство наведения оружия на цель, естественность прицеливания и смягчает действие силы отдачи за счёт её частичного превращения во вращательный момент.

Прежде чем рассказать о сегодняшней технологии изготовления оружейных стволов, хочется познакомить читателей с частью оружейной истории, касающейся совершенствования изготовления этой важнейшей части оружия. Ведь изготовить хороший ствол - задача довольно трудная даже при сегодняшнем уровне развития машиностроения. Однако настойчивость, усердие и изобретательность наших далёких предков находила различные варианты решения этой задачи. Причём уровень качества лучших изделий XVIII века сегодняшним специалистам представляется почти загадочным. Нам хочется рассказать, каким путём мастера прошлого создавали замечательное оружие, показать некоторые его образцы и вместе подумать о величии их духа с надеждой, что это укрепит и наш собственный.

В 1811 году Генрих Аншютц (из хорошо известной оружейной династии) издал книгу об оружейной фабрике в г. Зуль. Он пишет о четырёх типах технологий получения ствольных трубок: обычной, скрученной, навитой и стволах из «Дамаска».

Схема получения скрученных ствольных трубок

Обычный (простой) ствол получали из полосовой заготовки длиной 32 дюйма (812,8 мм), шириной 4 дюйма (101,6 мм), толщиной 3/8 дюйма (9,525 мм). После разогрева эту полосу кузнечным способом загибали на оправке таким образом, что её продольные кромки прилегали друг к другу встык, параллельно оси канала ствола. Этот стык сваривался кузнечным методом и тщательно проковывался. Есть несомненные указания, что обе длинные стороны прямоугольной заготовки иногда сгонялись «на ус» и сваривались не встык, а внахлёст. После сварки и охлаждения стволы проходили четырёхгранной развёрткой, обтачивали на токарном станке внешнюю поверхность, которую потом шлифовали вручную на большом круге из мягкого песчаника диаметром 1,75 м. С казённой стороны в ствол вкручивалась винтовая заглушка, которая иногда тоже проваривалась. Конечно, «заглушались» стволы всех дульнозарядных ружей, независимо от технологии их получения.

Принцип получения навитых стволов

Скрученный ствол. Сварной шов в обычном стволе, располагавшийся параллельно оси ствола, часто был местом разрушения при стрельбе. Чтобы избежать этого, простой сваренный ствол начинали повторно нагревать в центральной части и скручивали вдоль оси по всей длине так, чтобы сварной шов имел форму винтовой линии. Этот приём делал шов значительно менее нагруженным при выстреле.

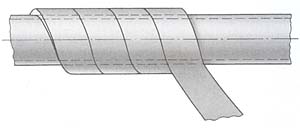

Навитой ствол получали путём постепенного навивания стальной полосы на оправку в виде стержня или трубы. Винтообразный сварной шов последовательно проковывали кузнечным молотом.

Дамасские стволы. Ещё в средние века в Дамаске (сегодня это Сирия) изготовляли мечи, обладающие исключительно высоким качеством. Как только технология их получения стала понятна европейцам, её попытались применить и для изготовления стволов. Основа секрета состояла в том, что заготовки для клинкового оружия получали кузнечной сваркой полос из тонких элементов, состоящих из сталей различавшихся содержанием углерода. Первоначально сваренную и прокованную полосу многократно складывали и проковывали. По сравнению с обычной однородной заготовкой дамасская обладала тремя принципиальными преимуществами. По сути, она представляла конструкцию, объединяющую свойства отдельных материалов. Кроме того, композиция не только исключала внутренние дефекты, которые бывают в однородной заготовке, но и создавала оптимальную структурную ориентацию. Принципиально дамасские стволы получали методом навивки. Однако для получения исходной полосы приходилось проделать просто титаническую работу. Сначала сваривали брусок из ста прутков сталей разного состава квадратного сечения со стороной 0,7 мм, уложенных в определённом порядке. Брусок получался сечением около 7 мм х 7 мм. Эта процедура требовала невероятно тонкого кузнечного чутья, поскольку пережечь тонкие проволочки было проще простого. Сваренный брусок снова разогревали и скручивали вдоль. Затем брали несколько таких скрученных брусков (чаще три или шесть) сваривали их между собой и расковывали в полосу. В некоторых случаях из этих скруток плели что-то вроде косичек, которые могли состоять из разного числа прядей и иметь разную схему плетения. Косички сваривали и проковывали в полосу. Эту полосу и навивали на оправку. Затем заготовку торцевали, канал проходили развёрткой, наружную поверхность сначала обтачивали на токарном станке, потом шлифовали. Процесс воронения в те времена состоял в обработке довольно сильными кислотами. В результате, малоуглеродистые прутики протравливались значительно сильнее по сравнению с высокоуглеродистыми, и на поверхности ствола появлялся оригинальный мелкий рисунок, отражавший всю предшествующую схему получения полос. Обычно на дамасских стволах ширина полосы видна невооружённым глазом.

Схема получения полосы дамасской стали

Стремительное развитие металлургии в конце XIX века привело к появлению углеродистых сталей с высокими механическими свойствами. Перспективность их использования для изготовления стволов казалась очевидной. Однако ещё в первой четверти XX века многие оружейники Европы продолжали делать стволы по «дамасским технологиям». Сегодня необходимо понимать, что такие стволы, хотя и являются памятниками фантастическому усердию оружейников предыдущих поколений, но всё же уступают по всем важнейшим показателям современным легированным ствольным сталям. Напомним нашим соотечественникам, что сталь 50А и даже 50РА, из которой и в Туле, и в Ижевске делают сегодня стволы, к легированным ствольным сталям не относятся. И ещё о дамасских стволах. Спустя сто и более лет после изготовления весьма вероятно, что кузнечная сварка элементов может значительно разрушиться и прочность стволов может оказаться недостаточной для обеспечения безопасности стрельбы. Будьте очень осторожны при желании пострелять из старого ружья с дамасскими стволами.

Введение в состав углеродистой стали хрома, ванадия, никеля, кремния, марганца и других элементов привело к значительному повышению важнейших свойств ствольных сталей - упругости, прочности при растяжении, поверхностной твердости, коррозионной стойкости. Более того, эти технологии позволяют получать стали с заранее заданными свойствами. Всё это позволило перейти к изготовлению однородных заготовок для ружейных стволов. Этот процесс начался ещё в последней трети XIX века и около полувека сосуществовал с «дамасской» технологией.

Развитие технологии изготовления ружейных стволов.

Новый этап начинается с отказа от стволов, получаемых из полос, и перехода к стволам, канал которых образовывался глубоким сверлением. Эта технология несравненно более производительная, но для её реализации потребовалось решить ряд серьёзных проблем, рассказать о которых нам хочется, чтобы современные читатели могли представить, какой ценой получались ружья, обладающие замечательным боем. Новая технология изготовления ствольных заготовок начинается с ковки, которая не только придаёт заготовке ствола внешнюю форму, приближающуюся к готовому стволу, но и обеспечивает улучшение структуры стали благодаря уменьшению её зернистости. Обычно для поковки отрезают кусок круглого проката диаметром около 50 мм. Длина этой заготовки зависит от будущей длины ствола. Куска длиной 320 мм хватает, чтобы из неё вытянуть ковкой заготовку длиной 750 мм со средним диаметром 30 мм. Конечно, после ковки диаметр заготовки в области патронника заметно больше, чем у дульного среза. Здесь следует отметить, что при обычной ковке около 15% стали уходит в окалину. Кузнецы говорят, что металл «угорает».

Рихтовка ствольной заготовки

Для снятия внутренних напряжений в откованных заготовках их нагревают до (примерно) 850-860 градусов и выдерживают около получаса. Точные параметры нагрева зависят от марки ствольной стали и толщины заготовки. Задача снятия внутренних напряжений очень важна для всех стадий производства стволов. Особенно важно, чтобы не было напряжений в готовой ствольной трубке, предназначенной для образования ствольных блоков из двух или более стволов. Дело в том, что пайка мягкими и особенно твёрдыми припоями требует значительного и асимметричного нагревания стволов. Неоднородно происходит и охлаждение спаянного блока. Наличие внутренних напряжений приводит к заметной деформации стволов после пайки. Более того, высокий разогрев внутренней поверхности стволов при стрельбе, особенно интенсивной, может вызвать необратимую деформацию ствола, если в нём оставались напряжения. После нормализации проводят закалку. Суть её заключается в получении оптимальных свойств за счёт формирования тонкой структуры металла. Любая сталь является сложной в фазовом отношении системой, содержащей как минимум две кристаллические модификации чистого железа, карбид железа, карбиды металлов-примесей и твёрдые растворы некоторых из этих компонентов друг в друге. Температурная обработка меняет фазовое состояние этой сложной системы и размеры отдельных фаз, что очень существенно влияет на эксплуатационные свойства. Закалка заключается в равномерном разогреве детали до температуры, зависящей от рецептуры стали, из которой она изготовлена. Заготовки из стали Ск 65, которую в Германии часто используют для стволов, нагревают до 840 градусов. После этого её опускают в масло, имеющее комнатную температуру. Затем заготовку «отпускают», для чего её прогревают в муфельной печи около 4 часов при температуре 580-600 градусов. Такой сложной термообработкой можно значительно влиять на твёрдость, вязкость, упругость и предел прочности при растяжении.

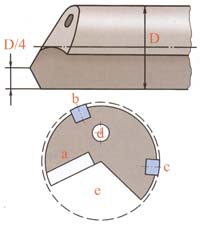

Оружейное сверло:

а - режущая пластина,

b и с - направляющие,

d - канал для подвода охлаждающей жидкости,

е - полость для удаления стружки

Термически обработанную заготовку тщательно рихтуют. Это делают, чтобы при сверлении, которое происходит при вращении заготовки, она не вибрировала. Рихтуют заготовку в горизонтальном положении при вращении, корректируя её форму прижимными роликами. После рихтования заготовку снова подвергают нагреву для снятия внутренних напряжений, затем торцуют с обеих сторон и снимают фаски.

Рихтовка ствола по теневым кольцам с помощью винтового пресса

После этого приступают к самому тонкому процессу в изготовлении ствола - сверлению. Глубокое сверление, особенно в длинной заготовке с низкой продольной устойчивостью - особая песня. В оружейном деле для этого используют специальные станки, похожие на токарные. В них закреплённая заготовка вращается, а специальное сверло движется поступательно. В этом процессе две главные проблемы: увод сверла от оси заготовки и удаление стружки. Первую проблему можно решить за счёт однородности структуры заготовки и относительно невысокой скорости подачи сверла и скорости резания, чтобы исключить вибрацию заготовки. Разумеется, эти ограничения увеличивают продолжительность сверления. Проблема удаления стружки, которая иногда не только портит поверхность канала, но и заклинивает сверло, решается специальными приёмами. В XIX веке применялись «ружейные свёрла», по конструкции они были близки к развёрткам, то есть в их основе имелась штанга, на всей рабочей длине которой был выбран цилиндрический сектор с углом около 100 градусов. Конструкция сверла достаточно проста и хорошо понятна из чертежа. Через небольшое отверстие в теле сверла в зону резания подаётся охлаждающая эмульсия, которая по желобку, параллельному оси сверла, уносит с собой образующуюся стружку. Такие станки давно стали многошпиндельными и достаточно автоматизированными. Это позволяет одному рабочему контролировать сверление на нескольких станках. Этот процесс всё-таки не гарантировал высокую степень чистоты обработки поверхности канала ствола. Стружка часто была основной причиной этого. Кроме того, производительность сверления была невысокая.

Сверло Байснера - рабочая и тыльная части

В 1937 году Бургсмюллер качественно изменил схему сверления. Он предложил вертикальное расположение заготовок и направле¬ние сверления снизу вверх для лучшего удаления стружки. В качестве основы сверла он применил трубу, на рабочей головке которой были прикреплены три направляющие пластины и приварена одна режущая. Процесс резания происходит при охлаждении сжатым воздухом, который подаётся в зазор между поверхностью сверла и стенками образующегося отверстия. Стружка же совсем не контактировала со стенками отверстия и вместе с воздухом уносилась вниз. Значительно больший момент сопротивления скручиванию, которым обладала «труба» по сравнению с профилированной штангой, позволяет, кроме получения хороших поверхностей, использовать при сверлении более высокие скорости резания и подачи.

В 1942 году Байснер усовершенствовал этот метод. Он вернул сверлильному станку горизонтальное положение, предложил использовать масло в качестве охлаждающей жидкости и усовершенствовал сверлильную головку. Масло подавалось под давлением в зазор между сверлом и образующейся цилиндрической поверхностью и выносило стружку через центральный канал в специальный сборник. Поверхность получалась очень гладкой в некоторой мере благодаря полированию направляющими. Тем не менее, после сверления канал ствола обрабатывается развёрткой.

Перед тем как приступить к обработке наружной поверхности ствола его рихтуют: проверяют прямолинейность оси канала и при необходимости выправляют её с помощью винтового пресса. Проверку правильности канала осуществляют по теневым кольцам, что каждый охотник может сделать и сам. А вот процесс правки требует не только хорошего зрения, но и большого чувства металла, приходящего только с опытом. Дело в том, что ствол имеет упругость. Поэтому если под нагрузкой он выпрямился, то после её снятия частично вернётся в исходное состояние. Опытный мастер чувствует, насколько ствол нужно «перегнуть», чтобы после снятия нагрузки он стал безукоризненно правильным.

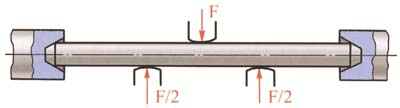

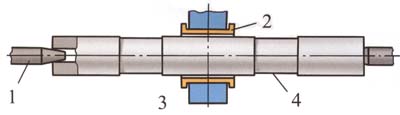

Проточка шеек для люнетов:

1 - центр, 2 - скользящая муфта, 3 - стойка, 4 - шейка для люнета

После формирования канала ствола встаёт очередная непростая задача: токарно обработать ствол снаружи. При этом главная трудность, чтобы центр наружной поверхности точно совпал с центром канала ствола. Если этого не сделать, то ствольная трубка получится разностенной. Кроме того, из-за большой величины отношения длины ствола к его диаметру при токарной обработке поверхности ствола его необходимо фиксировать двумя люнетами, для каждого из которых нужно предварительно проточить шейки. Для корректного выполнения этой операции на середине длины ствола устанавливают специальную муфту, позволяющую правильно удерживать ствол за его необработанную поверхность при проточке шеек для люнетов. Когда шейки проточены, муфту можно снять и выполнить наружное обтачивание ствола по копиру. Эти токарные обработки могут привести к некоторой деформации ствола. Поэтому ствол в очередной раз контролируют по теневым кольцам и при необходимости рихтуют. Чистовое обтачивание и шлифование производится после того, как отдельно прошлифовываются шейки для люнетов. Заключительная стадия изготовления ствольных трубок - тонкое шлифование, называемое в оружейном деле хонингованием.

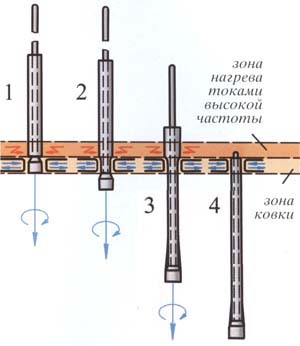

Схема ротационной ковки:

1 - разогрев токами высокой частоты,

2 - начало ковки,

3 - процесс ковки,

4 - окончание ковки

Существенным прогрессом в изготовлении ружейных стволов является их ковка на оправке. Конечно, оборудование для этого процесса стоит недёшево. Поэтому формование стволов ковкой рентабельно только при больших объёмах производства. Однако экономия средств и времени получается тоже значительная. При изготовлении стволов методом ротационной горячей ковки используют заготовки длиной 260-280 мм и диаметром около 35 мм. В ней сверлом Байснера делают сквозное отверстие диаметром 20,5 мм. Заготовку закрепляют на закалённой, тщательно отполированной оправке, имеющей форму внутренней поверхности готового ствола. После электроиндукционного прогрева заготовки до необходимой температуры её подают в зону ковки, где она, вращаясь вдоль своей оси, проходит под ударами крестообразно расположенных молотов. За полторы минуты заготовка принимает внешнюю и внутреннюю форму ствола с патронником. Закалка после такой проковки не проводится. Внешнюю форму ствола доводят токарным обтачиванием и шлифованием. Канал ствола начерно проходится развёрткой. Окончательную обработку канала ствола, включая патронник и дульное сужение, проводят после сборки ствольного блока.

Ещё более прогрессивным методом изготовления стволов является холодная ковка на оправке. Одно из её преимуществ в том, что она экономит около 15% дорогой ствольной стали, уходящей в окалину при горячей ковке. Кроме того, внутренняя поверхность ствола получается точной копией оправки, так что можно получать полностью готовые стволы (с патронником, дульным сужением и нарезами). Поверхность канала ствола требует только полировки. К тому же структура холоднокованого ствола обеспечивает ему высокие механические свойства. Правда, холодная ковка требует более мощных молотов и большей продолжительности. Она длится чуть более трёх минут. Внешнюю форму доводят обтачиванием и полированием. Проверку правильности оси канала проводят и после этой технологии и, если есть необходимость, рихтуют. Завершающей стадией изготовления отдельных ствольных заготовок является отстрел и клеймение.

Владимир ТИХОМИРОВ

"МАСТЕР РУЖЬЕ", октябрь 2004 г.

|

|

все сообщения

|

|

|

|

|

|

Кержак

|

Дата: Среда, 09.03.2011, 21:36 | Сообщение # 2

|

Батько

Группа: Атаман-отставник

Сообщений: 16021

Награды: 39

Статус: Offline

|

Эффективность пушечных выстрелов вызвала у человека желание сделать маленькую, «ручную», пушку.

А как давно все это начиналось, невозможно себе представить.

В Китае хранится старая пушка с такой надписью: «Я несу смерть предателю и уничтожение мятежнику». На ней проставлен год ее отливки — 618 до нашего летоисчисления. Это самое древнее орудие. Амбразуры в Великой Китайской стене, наверное, оставляли открытыми, и рецепт пороха через триста с небольшим лет индийской разведке удалось выкрасть. Затем он попал в Персию, оттуда к арабам и, наконец, в Европу. В 85 году уже нашего летоисчисления порох, теперь называемый «греческий огонь», был привезен каким-то греком в Константинополь. Еще одна важная историческая отметка была определена в 1849 году. Тогда на дне цистерны для сбора дождевой воды в городе Таннеберг (Германия) нашли ствол первого нарезного ружья, точнее, пожалуй, ручной нарезной пушки. Ружье имело запальное отверстие для фитиля и было датировано концом XIV века. Кто и где изготовил это «проружье», не ясно, но германские историки его называют «таннебергским». Однако их итальянские коллеги нашли документальное упоминание о первом применении ружья в Италии в 1331 году. Эти факты позволяют считать, что в первое ручное огнестрельное оружие Европы «родилось» в XIV веке. Его родителями можно считать пушку (матерью) и арбалет (отцом). Это происхождение подтверждается и способом выражения калибров, которым мы пользуемся сегодня. Калибр старинных пушек определяли весом круглого ядра подходящего диаметра, выраженного в фунтах. Сегодня при определении калибра гладкоствольных ружей мы тоже пользуемся «фунтовым» весом свинцовых шариков, правда, указываем не сами фунты, а число этих шариков, получающихся из одного (английского — 453,6 г) фунта свинца. Показательно, что во французском языке сегодня «ствол» и «пушка» называются одним словом «canon». Да ведь и мы иногда свое ружье называем «пушкой».

Чтобы из маленькой пушки было удобнее стрелять, к ней приспособили арбалетную ложу. Оказалось, что по точности стрельбы и кучности новое оружие серьезно уступает хорошему луку, хотя по энергии, а значит, и пробивной силе значительно его превосходит. Довольно быстро выяснилось, что с увеличением длины ствола выстрелы становятся более точными. С этого момента и начинается история ручного огнестрельного оружия. Значительная часть этой истории — совершенствование качества стволов. Их изготовление до сегодняшнего дня самое сложное в производстве ружей. Ствол придает направление полету дроби или пули. Чем правильнее он изготовлен, тем лучше дробовая осыпь и выше точность попадания. Термин «кучность» применительно к пулевой стрельбе характеризует рассеивание серии пулевых попаданий, полученных при стрельбе с прицеливанием в одну точку. В значительной мере качество боя оружия определяется тщательностью изготовления ствола.

***

Прежде чем рассказать о сегодняшней технологии изготовления оружейных стволов, хочется познакомить читателей с частью оружейной истории, касающейся совершенствования изготовления этой важнейшей части оружия. Ведь изготовить хороший ствол — задача довольно трудная даже при сегодняшнем уровне развития машиностроения. Однако настойчивость, усердие и изобретательность наших далеких предков находили различные варианты решения этой задачи. Причем уровень качества лучших изделий XVIII века сегодняшним специалистам представляется почти загадочным. Нам хочется рассказать, каким путем мастера прошлого создавали замечательное оружие, показать некоторые его образцы и вместе подумать о величии их духа с надеждой, что это укрепит и наш собственный.

В 1811 году Генрих Аншутц (из оружейной династии хорошо известной сегодня) издал книгу об оружейной фабрике в г. Зуль. Он пишет о четырех типах технологий получения ствольных трубок: обычной, скрученной, навитой и стволах из «дамаска».

Простой ствол получали из полосовой заготовки длиной 32 дюйма (812,8 мм), шириной 4 дюйма (101,6 мм) м толщиной 3/8 дюйма (9,525 мм). После разогрева эту полосу кузнечным способом загибали на оправке таким образом, чтобы ее продольные кромки прилегали друг к другу встык, параллельно оси канала ствола. Этот стык сваривался кузнечным методом и тщательно проковывался. Есть несомненные указания, что длинные стороны прямоугольной заготовки иногда сгонялись «на ус» и сваривались не встык, а внахлест. После сварки и охлаждения ствол проходили четырехгранной разверткой, а затем шлифовали свинцовыми притирами с абразивными порошками, постепенно используя все более тонкие. Снаружи ствол обтачивали на токарном станке, потом шлифовали вручную на камне из мягкого песчаника диаметром 1,75 м. С казенной стороны в ствол вкручивалась винтовая заглушка, которая иногда тоже проваривалась.

СКРУЧЕННЫЙ СТВОЛ

Сварной шов в обычном стволе, располагавшийся параллельно оси ствола, часто был местом разрушения при стрельбе. Чтобы избежать этого, иногда поступали так. Простой сваренный ствол повторно нагревали в центральной части и скручивали на оправке вдоль оси так, чтобы сварной шов имел форму винтовой линии. Постепенно так скручивали ствол по всей длине. Этот прием делал шов значительно менее нагруженным при выстреле.

Навитый ствол получали путем постепенного навивания стальной полосы на оправку (стержень или трубу). Винтообразный сварной шов последовательно проковывали кузнечным молотом. Интересно, что идея изготавливать ствол навивкой спустя много лет начала использоваться для производства артиллерийских стволов. Правда, их наматывали не по винтовой линии, а один слой на другой, подобно тому, как мы наматываем на картонную бобину ленту скотча (или туалетной бумаги, как вам больше нравится). Стальную ленту в производстве артиллерийских стволов наматывали с натягом. Таким образом, удавалось получать стволы необычайно высокой прочности.

Дамасские стволы. Еще в средние века в Дамаске (сегодня это Сирия) изготовляли мечи, обладающие исключительно высоким качеством. Они были очень жесткими и одновременно гибкими. Как только технология их получения стала понятна европейцам, ее попытались применить и для изготовления стволов. Основа секрета состояла в том, что заготовки для клинкового оружия получали кузнечной сваркой полос из тонких элементов, состоящих из сталей, различавшихся главным образом содержанием углерода. Первоначально сваренную и прокованную полосу многократно складывали и снова проковывали. По сравнению с обычной однородной заготовкой дамасская обладала тремя принципиальными преимуществами. По сути, она представляла конструкцию, объединяющую свойства отдельных материалов. Кроме того, композиция не только исключала внутренние дефекты, которые бывают в однородной заготовке, но и создавала оптимальную структурную ориентацию.

Принципиально дамасские стволы получали методом навивки. Однако для получения исходной полосы приходилось проделывать просто титаническую работу. Сначала сваривали брусок из ста прутков сталей разного состава квадратного сечения со стороной 0,7 мм, уложенных в определенном порядке. Брусок получался сечением около 7 мм на 7 см. Эта процедура требовала невероятно тонкого кузнечного чутья, поскольку пережечь тонкие проволочки было проще простого. Сваренный брусок снова разогревали и скручивали вдоль. Затем брали несколько таких скрученных брусков (чаще три или шесть), сваривали их между собой и расковывали в полосу. В некоторых случаях из этих скруток плели что-то вроде косичек, которые могли состоять из разного числа прядей и иметь разную схему плетения. Косички сваривали и проковывали в полосу. Эту полосу и навивали на оправку. Затем заготовку торцевали, канал проходили разверткой, наружную поверхность сначала обтачивали на токарном станке, потом шлифовали. Процесс воронения в те времена состоял в обработке довольно сильными кислотами. В результате малоуглеродистые прутки протравливались значительно сильнее по сравнению с высокоуглеродистыми, и на поверхности ствола появлялся оригинальный мелкий рисунок, отражавший всю предшествующую схему получения полос. Обычно на дамасских стволах ширина полосы видна невооруженным глазом.

Стремительное развитие металлургии в конце XIX века привело к появлению легированных углеродистых сталей. Перспективность их использования для изготовления стволов казалась очевидной. Однако еще в первой четверти XX века многие оружейники Европы продолжали делать стволы по дамасским технологиям. Сегодня необходимо понимать, что такие стволы, хотя и являются памятниками фантастическому усердию оружейников предыдущих поколений, уступают по всем важнейшим показателям современным легированным ствольным сталям. Напомним нашим соотечественникам, что сталь 50 А и даже 50 РА, из которой и в Туле, и в Ижевске делают сегодня стволы, к легированным ствольным сталям не относятся. И еще о дамасских стволах. Спустя сто и более лет после изготовления весьма вероятно, что кузнечная сварка элементов может значительно разрушиться и прочность стволов может оказаться недостаточной для обеспечения безопасности стрельбы.

Введение в состав углеродистой стали хрома, ванадия, никеля, кремния, марганца и других элементов привело к значительному повышению важнейших свойств ствольных сталей — упругости, прочности при растяжении, поверхностной твердости, коррозионной стойкости. Более того, эти технологии позволяют получать стали с заранее заданными свойствами. Все это позволило перейти к изготовлению однородных заготовок для ружейных стволов. Этот процесс начался еще в последней трети XIX века и около полувека сосуществовал с «дамасской» технологией.

РАЗВИТИЕ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ РУЖЕЙНЫХ СТВОЛОВ

Новый этап начинается с отказа от стволов, получаемых из полос, и перехода к стволам, канал которых образовывался глубоким сверлением. Эта технология несравненно более производительная, но для ее реализации потребовалось решить ряд серьезных проблем, рассказать о которых нам хочется, чтобы современные читатели могли представить, какой ценой получались ружья, обладающие замечательным боем. Новая технология изготовления ствольных заготовок начинается с ковки, которая не только придает заготовке ствола внешнюю форму, приближающуюся к готовому стволу, но и обеспечивает улучшение структуры стали благодаря уменьшению зернистости заготовки. Обычно для поковки отрезают кусок круглого проката диаметром около 50 мм. Длина этой заготовки зависит от будущей длины ствола. Куска длиной 320 мм хватает, чтобы из нее вытянуть ковкой заготовку длиной 750 мм со средним диаметром 30 мм. Конечно, после ковки диаметр заготовки в области патронника заметно больше, чем у дульного среза. Здесь следует отметить, что при обычной ковке около 15% стали уходит в окалину. Кузнецы говорят, что металл «угорает».

Для снятия внутренних напряжений в откованных заготовках их нагревают до примерно 850–860 градусов и выдерживают около получаса.

Точные параметры нагрева зависят от марки ствольной стали и толщины заготовки. Задача снятия внутренних напряжений очень важна для всех стадий производства стволов. Особенно важно, чтобы не было напряжений в готовой ствольной трубке, предназначенной для образования ствольных блоков из двух или более стволов.

Дело в том, что пайка мягкими и особенно твердыми припоями требует значительного и асимметричного нагревания стволов. Неоднородно происходит и охлаждение спаянного блока. Наличие внутренних напряжений приводит к заметной деформации стволов после пайки. Более того, высокий разогрев внутренней поверхности стволов при стрельбе, особенно интенсивной, может вызвать необратимую деформацию ствола, если в нем оставались напряжения. После нормализации проводят закалку. Суть ее заключается в получении оптимальных свойств стали за счет формирования тонкой структуры металла. Любая сталь является сложной в фазовом отношении системой, содержащей как минимум две кристаллические модификации чистого железа, карбид железа, карбиды металлов-примесей и твердые растворы некоторых из этих компонентов друг в друге. Температурная обработка меняет фазовое состояние этой сложной системы и размеры отдельных фаз, что очень существенно влияет на эксплуатационные свойства. Закалка заключается в равномерном разогреве детали до температуры, зависящей от рецептуры стали, из которой она изготовлена. Заготовки из стали Ск 65, которую в Германии часто используют для стволов, нагревают до 840 градусов. После этого ее опускают в масло, имеющее комнатную температуру. Затем заготовку «отпускают», для чего ее прогревают в муфельной печи около четырех часов при температуре 580–600 градусов. Такой сложной термообработкой можно значительно влиять на твердость, вязкость, упругость и предел прочности при растяжении.

Термически обработанную заготовку тщательно рихтуют. Это делают для того, чтобы при сверлении, которое происходит при вращении заготовки, она не вибрировала. Рихтуют заготовку в горизонтальном положении при вращении, корректируя ее форму прижимными роликами. После рихтования заготовку снова подвергают нагреву для снятия внутренних напряжений, после чего торцуют с обеих сторон и снимают фаски.

После этого приступают к самому тонкому процессу в изготовлении ствола — сверлению. Глубокое сверление, особенно в длинной заготовке с низкой продольной устойчивостью, это особая песня. В оружейном деле для этого используют специальные станки, похожие на токарные. В них закрепленная заготовка вращается, а специальное сверло движется поступательно. В этом процессе две главные проблемы: увод сверла от оси заготовки и удаление стружки. Первую проблему можно решить за счет однородности структуры заготовки и относительно невысокой скорости подачи и резания, чтобы исключить вибрации заготовки. Разумеется, эти ограничения увеличивают продолжительность сверления. Проблема удаления стружки, которая иногда не только портит поверхность канала, но и даже просто заклинивает сверло, решается специальными приемами. В XIX веке применялись «ружейные сверла», которые по конструкции были близки к разверткам, то есть в основе была штанга, по всей рабочей длине которой был выбран цилиндрический сектор с углом около 100 градусов. Конструкция сверла достаточно проста и хорошо понятна из чертежа. Через небольшое отверстие в теле сверла в зону резания подается охлаждающая эмульсия, которая по желобку, параллельному оси сверла, уносит с собой образующуюся стружку. Такие станки давно стали многошпиндельными и достаточно автоматизированными. Это позволяет одному рабочему контролировать сверление на нескольких станках. Этот процесс все-таки не гарантировал высокую степень чистоты обработки канала ствола. Стружка часто была основной причиной этого. Кроме того, производительность сверления была невысокая.

В 1937 году Бургсмюллер качественно изменил схему сверления. Он предложил вертикальное расположение заготовок и направление сверления снизу вверх для лучшего удаления стружки. В качестве основы сверла он применил трубу, на рабочей головке которой были прикреплены три направляющие пластины и приварена одна режущая. Процесс резания происходит при охлаждении сжатым воздухом, который подается в зазор между поверхностью сверла и стенками образующегося отверстия. Стружка же совсем не контактировала со стенками отверстия и вместе с воздухом уносилась вниз. Значительно больший момент сопротивления скручиванию, которым обладала «труба» по сравнению с профилированной штангой, позволяет, кроме получения хороших поверхностей, использовать при сверлении более высокие скорости резания и подачи.

В 1942 году Байснер усовершенствовал этот метод. Он вернул сверлильному станку горизонтальное положение, предложил использовать масло в качестве охлаждающей жидкости и усовершенствовал сверлильную головку. Масло подавалось под давлением в зазор между сверлом и образующейся цилиндрической поверхностью и выносило стружку через центральный канал в специальный сборник. Поверхность получалась очень гладкой в некоторой мере благодаря полированию направляющими. Тем не менее после сверления канал ствола обрабатывался разверткой и шлифовался.

Перед тем как приступить к обработке наружной поверхности ствола, его рихтуют — проверяют прямолинейность оси канала и при необходимости выправляют ее с помощью винтового пресса. Проверку правильности канала осуществляют по теневым кольцам, что каждый охотник может сделать и сам. А вот процесс правки требует не только хорошего зрения, но и большого чувства металла, приходящего только с опытом. Дело в том, что ствол имеет упругость. Поэтому если под нагрузкой он выпрямился, то после ее снятия он частично вернется в исходное состояние. Опытный мастер чувствует, насколько ствол нужно «перегнуть», чтобы после снятия нагрузки он стал безукоризненно правильным.

После формирования канала ствола встает очередная непростая задача: обточить ствол снаружи на токарном станке. При этом главная трудность состоит в том, чтобы центр наружной поверхности точно совпал с центром канала ствола. Если этого не сделать, то ствольная трубка получится разностенной. Кроме того, из-за большой величины отношения длины ствола к его диаметру при токарной обработке поверхности ствола его необходимо фиксировать двумя люнетами, для каждого из которых нужно предварительно проточить шейки. Для корректного выполнения этой операции на середине длины ствола устанавливают специальную муфту, позволяющую правильно удерживать ствол за его необработанную поверхность при проточке шеек для люнетов. Когда шейки проточены, муфту можно снять и выполнить наружное обтачивание ствола по копиру. Эти токарные обработки могут привести к некоторой деформации ствола. Поэтому ствол в очередной раз контролируют по теневым кольцам и при необходимости рихтуют. Чистовое обтачивание и шлифование производится после того, как отдельно прошлифовываются шейки для люнетов. Заключительная стадия изготовления ствольных трубок — тонкое шлифование, называемое в оружейном деле хонингованием.

Существенным прогрессом в изготовлении ружейных стволов является их ковка на оправке. Конечно, оборудование для этого процесса стоит недешево. Поэтому формование стволов ковкой рентабельно только при больших объемах производства. Однако экономия средств и времени получается тоже немалой. При изготовлении стволов методом ротационной горячей ковки используют заготовки длиной

260–280 мм и диаметром около 35 мм. В ней сверлом Байснера делают сквозное отверстие диаметром 20,5 мм. Заготовку закрепляют на закаленной тщательно отполированной оправке, имеющей форму внутренней поверхности готового ствола. После электроиндукционного прогрева заготовки до необходимой температуры ее подают к зону ковки, где она, вращаясь вдоль своей оси, проходит под ударами крестообразно расположенных молотов. За полторы минуты заготовка принимает внешнюю и внутреннюю форму ствола с патронником. Закалка после такой проковки не проводится. Внешнюю форму ствола доводят токарным обтачиванием и шлифованием. Канал ствола начерно проходится разверткой. Окончательную обработку канала ствола, включая патронник и дульное сужение, проводят после сборки ствольного блока. Еще более прогрессивным методом изготовления стволов является холодная ковка на оправке. Одно из главных преимуществ — она экономит около 15% дорогой ствольной стали, уходящей в окалину при горячей ковке. Кроме того, внутренняя поверхность ствола получается точной копией оправки, так что можно получать полностью готовые стволы (с патронником, дульным сужением или нарезами). Поверхность канала ствола требует только полировки. К тому же структура холоднокованного ствола обеспечивает ему более высокие механические свойства. Правда, холодная ковка требует несколько более мощных молотов и большей продолжительности. Она длится чуть более трех минут. Внешнюю форму доводят обтачиванием и полированием. Правда, некоторые фирмы выпускают одноствольное оружие без наружного обтачивания, оставляя поверхность в таком виде, каким оно получается из-под молотов. Проверку правильности оси канала проводят и после этой технологии, и, если есть необходимость, их рихтуют. Хотя производство холоднокованых стволов дешевле, многие производители оружия предпочитают изготавливать их сверлением. Это относится не только к оружейникам-штучникам, но и производителям серийных ружей. Удивительно, но большинство из них пользуются для этого сверлами старой конструкции (штанга с удаленным цилиндрическим сектором).

Сталь 08 Х14НД содержит в своем составе 0,08% углерода, 14% хрома, менее 1,5% никеля и менее 1,5% меди.

По химическому составу стали делятся на четыре группы

Углеродистые нелегированные

(С менее 0,25 — низкоуглеродистые,

С=0,2 — 0,4% среднеуглеродистые,

С=0,45 и выше — высокоуглеродистые).

Низколегированные

В них суммарное содержание легирующих элементов не превышает 3,5%.

Среднелегированные

Содержание легирующих эл-тов: 3,5% — 10,0%.

Высоколегированные

Содержание легирующих эл-тов: более 10%.

Скрупулезно или деликатно

От фунтов, в которых измерялся вес старых пушечных снарядов, пошло не только исчисление калибров гладкоствольного оружия. Вес пуль современного нарезного оружия обычно указывается в гранах. Это самая мелкая из старых аптекарских мер веса, базирующихся на фунте. Латинское слово pondus означает вес, тяжесть.

1 фунт — 12 унций; 1 унция — 8 драхм; 1 драхма — 3 скрупула

Отсюда наше слово скрупулезность. По-итальянски scrupolo не имеет негативного оттенка. Оно обозначает деликатность, совестливость.

1 скрупул — 20 гранов. Granum — по-латински зерно.

В основе исчисления веса современных пуль лежит

1 фунт английский — 0,453592 кг.

В результате 1 гран равен 64,8 мг.

Маркировка стальных отливок

Простые углеродистые стали обозначаются двузначным числом, указывающим среднее содержание углерода в сотых долях процента.

Например:

сталь 15 — с содержанием углерода 0,15%.

В сталях основные легирующие элементы обозначаются буквами: А — азот, Б — ниобий, В — вольфрам, Г — марганец, Д — медь,

К — кобальт, М — молибден, Н — никель, П — фосфор, Р — бор, С — кремний, Т — титан, Ф — ванадий, Х —хром, Ц — цирконий, Ю — алюминий. Цифры поле буквенного обозначения легирующего элемента — процентное содержание его в стали.

Если оно (содержание) менее 1,5%, цифры за буквенным индексом не ставятся.

Технологии

В современных оружейных производствах применяются специальные ствольные токарные станки с компьютерным программированием и с цифровой индикацией процесса. Они снабжены подвижными гидравлическими люнетами и оппозитно расположенными резцами. Такая схема обточки исключает отжимание ствола резцом и позволяет получать ствол с абсолютно равной толщиной стенок в любом сечении.

|

|

все сообщения

|

|

|

|

|

|

Кержак

|

Дата: Среда, 09.03.2011, 21:37 | Сообщение # 3

|

Батько

Группа: Атаман-отставник

Сообщений: 16021

Награды: 39

Статус: Offline

|

А.А.Черный ИСТОРИЯ ТЕХНИКИ Учебное пособие Пенза 2005

Развитие горного дела, металлургии литейного и

металлообрабатывающего производств

При мануфактурном производстве на смену сыродутному способу про-

изводства железа пришел кричной передел. При этом металлургический про-

цесс стал включать: выплавку чугуна — доменный процесс; чугунолитейное

производство — отливка готовых изделий из чугуна; кричный передел —

рафинирование чугуна в кричном горне с целью получения ковкого (свароч-

ного) железа; передел сварочного железа в сортовое.

Первые доменные печи (домны) появились в Европе с середины XIV в.,

а в России — с 1630 г. и работали вначале на древесном угле. Основным их

недостатком являлась недостаточная мощность дутья, которая и подверглась

совершенствованию в первую очередь. Для дутья в 1620 г. на металлургиче-

ских заводах Герца в Германии стали применяться деревянные меха, приво-

димые в действие от водяного колеса, а в 1755 г. английский инженер Вил-

кинсон для привода воздуходувок доменного производства первый применил

паровую машину.

Другим направлением совершенствования доменного процесса был пе-

ревод его на минеральное топливо - каменный уголь. Первым заменил дре-

весный уголь на каменный, правда, частично, английский промышленник А.

Дерби (отец) в 1708 г., а его сын — в 1735 г. Первый применил кокс в домен-

ном производстве. Но окончательный переход на кокс начался лишь с сере-

дины XIX в. после налаживания его промышленного производства.

Одна часть полученного чугуна шла непосредственно на отливку изде-

лий, другая использовалась для передела в железо. Передел чугуна в железо

осуществлялся на железоделательных заводах, где в коричневых горнах по-

лучали крицу, которую для удаления шлаков подвергали проковке на водо-

действующих молотах. Часть полученного железа шла непосредственно для

производства изделий, остальное перерабатывалось в сортовое. Для выделки

сортового железа с XVII в. стали применяться во-додействующие прокатные

станы, а для производства проволоки — волочильные станы. Первый гидрав-

лический волочильный стан был изобретен в Германии еще в 1351 г.

Сталь применялась чрезвычайно редко, в основном для мелких инст-

рументов и дорогого оружия. Существовало три основных способа ее изго-

товления: плавкой в тиглях, переделом из чугуна в кричных горнах, поверх-

ностным науглероживанием (цементацией) железных изделий в специальных

печах. При отсутствии научных основ производства стали в условиях ремес-

ленного производства существовало множество секретов; которые передава-

лись обычно по наследству, а нередко и просто терялись.

Расширялась добыча цветных и драгоценных металлов и получение

сплавов. В медеплавильном производстве последовательной плавкой в не-

скольких горнах выплавлялась медь, которая применялась как в чистом виде,

так и в виде различных сплавов: бронзы, латуни, колокольного и подшипни-

кового сплавов. В России получила большое развитие выплавка драгоценных

и цветных металлов из полиметаллических руд на Урале и Алтае.

С 1740-х гг. на Алтае, на базе Змеиногорского месторождения, которое раз-

рабатывалось с помощью знаменитой вододействующей системы Фролова,

на Барнаульском заводе было налажено крупнейшее в России серебропла-

вильное производство. На заводе в 1751 г. действовало 14 водяных колес, ко-

торые обслуживали 22 рабочих механизма: воздуходувные меха, молота, тол-

чеи, пилы и др.

Истинного расцвета получило литейное дело (литье чугуна, бронзы и

др. сплавов), особенно в России. В XV в. в Москве открылся Пушечный двор

для литья колоколов и пушек, а в XVI появились колокольные заводы в Во-

ронеже, Костроме, Енисейске, Валдае. Замечательными образцами русского

монументального художественного литья считаются «царь-пушка» и «царь-

колокол».

«Царь-пушка», предназначенная для обороны Кремля, была отлита в

1586 г. русским литейщиком А. Чеховым. Ее ствол имел длину 5,34 м, калибр

— 890 мм и весил 40 т. Чудом литейного искусства является отлитая из меди

в 1588 г. тем же Чеховым стоствольная пищаль с калибром стволов 50 мм.

Как и Чохов, числилась «артиллерии и колокольных дел мастерами»

также семья Моториных. «Царь-колокол», отлитый Иваном Моторинъш и

его сыном Михаилом в 1735 гг., весил более 200 т, имел диаметр 6,6 м и вы-

соту 6,14 м. Опыт пушечных и колокольных мастеров пригодился досле-

дующим поколениям металлургов и сыграл важную роль в совершенствова-

нии технологии литья.

Развитие металлургии и резкое увеличение производства металла дало

мощный толчок развитию металлообработки и совершенствованию металло-

режущего оборудования.

Токарный станок, в свое время возникший как универсальный меха-

низм для вытачивания изделий из дерева и кости, стал находить все большее

применение в металлообработке. На рубеже XVI-XVII вв. вышла книга

французского ученого Ш. Плюмье «Искусство точения», переведенная в 1716

г. на русский язык по приказу Петра I. В ней был собран и систематизирован

опыт, накопленный за это время токарями-ремесленниками разных стран в

области обработки резанием различных материалов.

На протяжении XVII в. токарный станок подвергся значительному со-

вершенствованию, которое состояло прежде всего в отделении привода от

станка и переходе от мускульного ручного и ножного привода к гидравли-

ческому. Дальнейшее совершенствование было связано с появлением суп-

порта — основного узла для закрепления и перемещения режущего инстру-

мента.

Особого внимания заслуживает история изобретения суппорта.Это ме-

ханическое приспособление заменило не какое-либо особенное орудие, а са-

мую человеческую руку, которая создает определенную форму, приближая,

прилагая острие режущего инструмента к материалу труда или направляя на

материал труда, направляя на железо. Таким образом удалось производить

геометрические формы отдельных частей машин с такой степенью легкости,

точности и быстроты, которой никакая опытность не могла бы доставить ру-

ке искуснейшего рабочего.

Первые сведения о немеханизированном суппорте встречаются в ста-

ринной немецкой рукописи, датированной 1480 г. Позднее специальная

«держалка» для резца, была описана в 1565 г. Ж. Бессоном в его «Театре ин-

струментов». Спустя 50 лет после Бессона герцог М, Баварский, который, как

и Петр I, любил проводить свой досуг за токарным станком, использовал уже

более совершенную «держалку», но и ее можно было назвать суппортом

лишь с большой натяжкой.

И лишь «держалку» русского изобретателя Андрея Нартова в создан-

ном им в 1729 г. токарно-винторезном станке уже можно было назвать суп-

портом. С ее помощью резец не только надежно закреплялся, но и механиче-

ски перемешался в продольном направлении с помощью винта, а в попереч-

ном от копира. Только в 1794 г. Г. Модели изобрел «крестовый суппорт»,

представляющий две каретки, имеющие возможность независимого переме-

щения в двух взаимно перпендикулярных направлениях с помощью винта. В

таком виде суппорт и просуществовал до настоящего времени.

Деятельность личного токаря Петра I, выдающегося изобретателя, впо-

следствии первого президента Российской академии наук, А.К. Нартова впи-

сана красной строкой в историю техники. Всего этот выдающийся изоб-

ретатель создал 13 типов токарных станков, среди которых несколько токар-

но-копирозальных (1718-29), токарно-винторезный с механизированным

суппортом и сменными зубчатыми колесами (1738), а также зубо-фрезерный

станок для нарезания зубчатых колес. В своей книге «Театрум Махинарум»

он описал технологию изготовления и сборки нескольких десятков станков.

Особого рассмотрения заслуживает его вклад в области артиллерии.

Значительному совершенствованию подверглись также сверлильные

станки, которые с первой половины XVI в. стали переводиться на привод от

водяного колеса. Сначала на них в основном производили рассверливание

(растачивание) ружейных и пушечных стволов, потом стали переходить и на

выпуск гражданской продукции.

В 1649 г. в Москве на р. Яуза было создано первое в Европе предпри-

ятие мануфактурного типа для обработки пушечных стволов, называемое

ствольной мельницей. Для рассверливание канала ствола применялись стан-

ки двух типов с приводом от водяного колеса. В станках первого типа рас-

сверливание (растачивание) осуществлялось борштангой,-которая вращалась

с помощью водяного колеса и подавалась сверху вниз канатной передачей.

Во втором варианте врашался и подавался сверху-вниз под действием собст-

венного веса сам ствол.

В 1704 г. на станке второго типа с вращающейся заготовкой швейцарец

Ж. Мориц-старший первый просверлил канал в сплошной заготовке орудий-

ного ствола, положив начало методу сплошного глубокого сверления, став-

шего известным под названием «метод Морица». В 1740-х гг. его сын Мо-

риц-младший, работавший во Франции, вместе со своими коллегами приме-

нил для этой же цели усовершенствованный горизонтально-сверлильный

станок, предназначенный также для глубокого сверления.

В 1712-14 гг. на Олонецком заводе в России мастер В.И. Гении на базе

водсдействующей установки создал станочный комплекс, состоящий из пилы

для отрезки прибылей, горизонтально-сверлильного станка и станка для на-

ружной обработки пушечных стволов. В это же время на Тульском оружей-

ном заводе Марк Сидоров на той же базе создал 12-шпиндельные «вертель-

ные» станки для сверления ружейных стволов, которые были улучшены Яко-

вом Батищевым и могли одновременно обрабатывать по 24 ствола. Это были

первые в истории многошпиндельные станки полуавтоматического действия.

К концу XVII в. наряду со сверлильными и токарными появились и го-

ризонтально-расточные станки, которые в отличие от специализированных

горизонтально-сверлильных станков для ружейного и пушечного сверления

были станками универсального назначения. В связи с широким распростра-

нением воздуходувных мехов, насосов, а позднее и паровых машин, появи-

лась острая потребность в растачивании их цилиндров. Эту проблему и по-

мог решить указанный тип станков, на которых в принципе можно было об-

рабатывать и пушечные стволы.

Совершенствование огнестрельного оружия и его разделение

на ручное артиллерийское

Постоянные феодальные войны требовали непрерывного совершенст-

вования оружия и прежде всего огнестрельного, которое стало решать судьбу

многих сражений. Большое значение для дальнейшего его развития имело

начавшееся с XV в. отделение ручного огнестрельного оружия от артилле-

рии.

Одним из первоначальных образцов ручного оружия была аркебуза (от

фр. arquebuse), называвшаяся на Руси пищалью. Это было тяжелое ружье

(или легкая пушка), заряжавшееся с дула каменными, а затем свинцовыми

пулями. Пороховой заряд поджигался через затравочное отверстие вначале с

помощью раскаленного прута, а позднее фитиля. Из-за большого веса и

сложности изготовки стрельбу из аркебузы можно было вести лишь зацепив

его с помощью крючка за какую-либо onopy, поэтому оно в переводе дослов-

но называлось «ружье с крючком».

На смену аркебузы в XVI в., вначале в Испании, пришел мушкет (от

фр. mousquet — название хищной птицы породы пустельга) крупнокалибер-

ное (20-23 мм) ружье с фитильным замком, из которого стреляли с подставки

(сошки). Мушкетами вначале вооружались стрелки королевской гвардии, на-

зывавшиеся мушкетерами, которые к концу XVI в. составляли уже половину

численности пехоты. К этому времени возможности фитильного зажигания

были исчерпаны и новым этапом стало изобретение кремневого искрового

замка.

В середине XVII в. на смену мушкетам пришли кремневые ружья, ко-

торые в России продолжали называться мушкетами вплоть до XIX в. Вначале

в них использовался для высекания искры кремневый колесцовый замок,

изобретенный часовым мастером из Нюрнберга Иоганном Кифусом в 1517 г.

Позже установили, что чертежи первого колесцового замка были вы-

полнены еще в 1482 г. Леонардо да Винчи. В 1504 г„ свою конструкцию ко-

лесцового замка предложил Даннер, но некоторые исследователи приписыва-

ют это изобретение Эттору. Этот принцип и по сей день используется в зажи-

галке.

При дальнейшем усовершенствовании взвод колес-ца и открывание

полочки с порохом производились уже за одну операцию при взведении кур-

ка. Затем колесцовый замок был заменен на более простой и надежный удар-

ный кремневый, в котором искра высекалась не при вращении колесца, а при

ударе кремня о стальное «огниво». Это принцип добывания огня при помощи

удара кресала о кремень, зародившийся, как известно, еще в каменном веке,

просуществовал почти до середины XX в.

С середины XVII в. появились штыки ( от польск. sztych или нем. stich)

— колющее и режущее оружие, закрепляемое на дульной части ствола ружья

или винтовки. Штыком это оружие стало называться при Петре I, а вначале

называлось байонетом (багинетом), поскольку местом изобретения считался

французский г. Байонна. Вначале штыки насаживались перед рукопашной

схваткой на деревянный штырь, вставляемый в дуло, что исключало возмож-

ность стрельбы. Позднее штык стал одеваться снаружи ствола и фиксиро-

ваться с помощью штыря на стволе и прорези на втулке штыка поворотом

последнего. Поэтому позднее байонетами стали по аналогии называться и

быстроразъемные соединения применяемые в фотоаппаратах, станочных

приспособлениях и др. областях техники.

С конца XVI в. появился пистолет (от фр. pistolet), приоритет создания

которого приписывается итальянскому мастеру Камилло Ветелли из г. Пис-

тойя, откуда, очевидно, и пошло название. Но одна из первых миниатюрных

пушек, напоминающая пистолет и хранящаяся в Стокгольме, в Националь-

ном историческом музее, была изготовлена еще в XIV в. Пистолеты, которые

назывались вначале «маленькими ружьями», позволяли вести огонь с одной

руки. Это больше всего пришлись по душе кавалеристам, и поэтому этот вид

оружия .получил вначале наибольшее распространение в кавалерии. Первые

пистолеты, имевшие фитильное зажигание, были сложны в обращении и ма-

лоэффективны. Поэтому широкому распространению их способствовало

изобретение кремневого замка. Своеобразным образцом считается изготов-

ленный в 1625 г. шестизарядный пистолет царя Михаила Федоровича, хра-

нящийся в Оружейной палате Московского Кремля.

Все виды огнестрельного оружия изготовлялись в то время гладкост-

вольными, хотя первое нарезное ружье, названное винтовкой, появилось в

Германии еще в XVI в. Вначале нарезы для простоты делались прямыми, а

затем винтовыми, чтобы придать пуле (снаряду) вращательное движение,

обеспечивающее большую устойчивость, точность и дальность полета.

Однако из-за сложности изготовления и несовершенства технологии

нарезное оружие в рассматриваемый период не получило широкого распро-

странения. В качестве боевого оружия винтовки стали употребляться с XVII

в. лишь в подразделениях особо метких стрелков-егерей (от нем. Jager —

охотник, стрелок), действовавших в рассыпном строю и кавалерии.

Развитие и совершенствование артиллерии

Широкое распространение получила и артиллерия, которая вначале от-

личалась большой разнотипностью. Были серпентины («змейки»), кулеврины

(«ужи»), фаль-конеты («соколы») и др., крупным орудиям обычно при-

сваивали собственные имена. Орудийные стволы снаружи украшались обыч-

но богатым орнаментом и надписями и представляли настоящие произведе-

ния искусства, в которых каждый мастер-ремесленник пытался увековечить

свое имя.

К концу XVII в. число типов орудий стало сокращаться и они стали

различаться по весу снаряда и калибру — диаметру канала ствола. А в зави-

симости от траектории снаряда стали подразделяться на пушки, предназна-

ченные для.настильного огня, мортиры -для навесного огня, промежуточное

положение занимали гаубицы.

С конца XV в. орудийные стволы стали отливаться с цапфами, позво-

ляющими менять угол установки его в процессе ведения огня. И почти одно-

временно стали появляться орудийные лафеты, что значительно повысило

точность стрельбы и сократило время прицеливания. Затем лафеты были по-

ставлены на колеса, а для их перемещения стала использоваться конная тяга,

которая применялась еще и во вторую мировую войну.

Для стрельбы из орудий использовались снаряды, которые назывались

ядрами или бомбами и делились на зажигательные и разрывные. Разрывные

ядра представляли два свинченных между собой полых чугунных полушария, которые начинялись порохом и кусками железа и снабжались медленно

тлеющим фитилем. Аналогичное устройство имели и гранаты (итал. granata,

от лат. granatus — зернистый) — ручной разрывной снаряд, имеющий сход-

ство с плодом граната, полного семян.

Ручные гранаты стали применяться с XIV в., а в России — с XVII в.

Для их метания отбирались наиболее рослые и сильные солдаты-

гранатометчики, называемые гренадерами (франц. grenadiers, от grenade —

граната). С XVIII в. гренадерскими стали называться отборные пехотные

подразделения, которые комплектовались из наиболее рослых и сильных

солдат.

К середине XVI в. московский гарнизон по оснащению артиллерией

занимал одно из первых мест в Европе. В Москве, Новгороде, Пскове и Туле

существовали «пушечные дворы»— казенные предприятия, занимавшиеся

производством артиллерийского вооружения, которым на Руси ведала Ору-

жейная палата.

В настоящее время в Артиллерийском музее Санкт-Петербурга хранит-

ся бронзовая пищаль (малокалиберная пушка), изготовленная в 1615 г., заря-

жающаяся с казенной части, снабженная клиновым затвором и десятью вин-

товыми нарезами. Она считается одним из первых, если не самым первым ка-

зеннозарядным нарезным орудием. Но, как и ручное, артиллерийское нарез-

ное оружие по причине сложности изготовления и несовершенства тех-

нологии почти не применялось.

Значительный вклад в развитие артиллерии внес А.К. Нартов, который

создал станки для сверления канала ствола и обточки цапф, а также новые

способы отливки стволов и заделки раковин в их каналах. Он же изобрел оп-

тический прицел и ряд других артиллерийских приборов, а также создал пер-

вую многоствольную артиллерийскую установку из 44 мортирок, позволяв-

шую вести непрерывный огонь. Это был прообраз многоствольных артилле-

рийских установок — «катюш».

С XVI в. в России стали использоваться ракеты (от ит. roccheta) внача-

ле для зрелищных («потешных*), а затем и военных целей. Производство и

применение их поощрялось Петром I и по его указанию была издана пере-

водная книга «Учение и практика артиллерии», в которой кроме обычной ар-

тиллерии описывалось также изготовление и применение ракет. В 1537 г.

вышла в свет работа итальянского математика и механика Н. Тартильи «Но-

вая наука», в которой были изложены достижения того времени в баллистике

и фортификации, а также применении ракет.

|

|

все сообщения

|

|

|

|

|

|

Кержак

|

Дата: Среда, 09.03.2011, 21:44 | Сообщение # 4

|

Батько

Группа: Атаман-отставник

Сообщений: 16021

Награды: 39

Статус: Offline

|

Андрей Константинович Нартов

Будрейко Е. Н.

Выдающийся русский изобретатель и механик XVIII в. Андрей Константинович Нартов (1693–1756) родился в Москве в простой семье. Трудовой путь подростка начался в 1709 г. в созданной Петром I Школе математических и навигатских наук. В ней преподавали, главным образом, специально приглашенные иностранцы. Было среди учителей и несколько русских, наиболее известным из которых является Л. Ф. Магницкий — автор знаменитой "Арифметики". В школе большое внимание уделялось прикладным знаниям и овладению ремеслами. По указу Петра при учебном заведении были созданы мастерские, где изготавливали инструменты и различное оборудование. В часы отдыха "державный плотник" сам любил заниматься в школе токарным делом. Однажды он обратил внимание на паренька, ловко вытачивавшего на станке замысловатое изделие. Так началось знакомство царя и знаменитого изобретателя, которое с годами переросло в прочную дружбу.

В 1712 г. Петр перевел Нартова в Петербург в личную токарную мастерскую, находившуюся в Летнем дворце. Токарня была частью приемного кабинета, в котором проходили важнейшие совещания с участием первых лиц России: канцлера Г. И. Головкина, "светлейшего" А. Д. Меньшикова, фельдмаршала Б. П. Шереметьева, адмирала Ф. М. Апраксина, дипломатов П. А. Толстого и П. П. Шафирова, ученого и государственного деятеля Я. В. Брюса. Петр не держал при себе почти никакой прислуги, и Нартов был не только "личным токарем", но и выполнял функции ординарца, охранника, вестового.

Проработав в царской токарне шесть лет, Нартов в совершенстве овладел искусством станочного ремесла. От вытачки и обработки сложнейших деревянных и металлических деталей он перешел к проектированию и постройке "махин" — так называли станки. Первым детищем изобретателя был созданный в 1716 г. небольшой пресс для тиснения табакерок. Через год Нартовым изготавливаются три токарных станка. В июне 1718 г. Петр отправляет талантливого мастера за границу для приумножения знаний в науках и ремеслах.

Первым местом пребывания был Берлин. После полугодичного обучения прусского короля Фридриха-Вильгельма I токарному искусству Нартов отправляется в Лондон. Ознакомившись с производством, посланник царя убеждается, что знания и опыт английских конструкторов и ремесленников не выше отечественных. "…Здесь таких токарных мастеров, которые превзошли российских мастеров, не нашел…",— пишет он в марте 1719 г. Петру. Из Лондона Нартовым были отправлены на родину специально закупленные приборы, инструменты, книги. Прибыв затем в Париж, русский умелец демонстрирует первым лицам королевства свое токарное искусство и одновременно изучает в Академии наук математику и механику. В Петербург Нартов возвратился с восторженным отзывом президента Академии наук Ж.-П. Биньона, в котором отмечались "постоянная его прилежность в учении математическом, великие успехи, которые он учинил в механике…". Говоря о токарных работах русского механика, Биньон восклицает: "Невозможно ничего видеть дивнейшего!".

Нартов назначается управляющим всеми мастерскими Летнего дворца. Его главным занятием становится конструирование и сооружение различных станков и механизмов. В 1721 г. в мастерских Адмиралтейства по чертежам Нартова было построено два станка. Первый предназначался для копирования рельефных изображений на медалях, футлярах, шкатулках и т. д., второй — для нарезания зубцов на колесах в часовых механизмах. Через год был создан сверлильный станок для труб фонтанной системы Петергофа. Особый интерес представляет токарно-копировальный станок для обработки цилиндрических рельефных поверхностей. Он соединял в себе большие технологические возможности с высокохудожественным внешним оформлением: корпус обрамляла резьба по дереву, сочетавшаяся с гравировкой металлической станины и медалями-барельефами, украшавшими цоколи несущих колонн.

О научном кругозоре и художественном мироощущении Нартова свидетельствует его активное участие в дискуссиях о создании Академии наук. Наряду с планами Петра "учредить в Петербурге общество ученых людей", Нартов развивал идею организации "Академии разных художеств". "Установлением таковой Академии,— писал автор проекта,— и ее благим тщением… имеют многие разные и светопохвальные художества размножатися и прийти в свое надлежащее достоинство". Предполагалось, что Академия объединит не только архитекторов, скульпторов, живописцев, но и мастеров плотничьих, токарных, слесарных, столярных, граверных и литейных дел. По замыслу Петра возглавить Академию художеств должен был Нартов. Смерть императора в 1725 г. не позволила задуманному сбыться. Вступившая на престол Екатерина I ограничилась учреждением лишь Академии наук. В ее структуру, однако, вошли многие из художественных и ремесленных мастерских, настойчиво предлагавшихся Нартовым.

После смерти Петра I покровителем "механикуса и дерзновенного умельца" становится известный промышленник и ученый Василий Никитич Татищев. По его рекомендации в 1727 г. Нартов направляется на Московский монетный двор для организации и улучшения технологических процессов чеканки денег. В короткий срок была налажена работа гуртильных станков для насечки ребер на монетах, введены в строй плющильные, обрезные и печатные станы и прессы.

Весной 1728 г. Нартов возвращается в Петербург и руководит уже на Сестрорецком заводе изготовлением денег. Черех пять лет местом его работы вновь становится Московский монетный двор. Одновременно Татищев возлагает на Нартова руководство отливкой и подъемом знаменитого царь-колокола в Московском Кремле. Однако в результате случившегося в 1737 г. пожара колокол треснул, от него отвалился кусок весом более 11 т., и подъем "литейной диковины" на колокольню не состоялся.

Со второй половины 30-х гг. XVIII в. жизнь и деятельность Нартова целиком связаны с Петербургской Академией наук. Среди ее членов сформировалось два течения: одни ратовали лишь за "чистую" академическую науку, другие выступали за параллельное развитие художеств и ремесел. Возобладала вторая линия, следствием чего явилось создание комплекса академических мастерских. Возглавив их, Нартов проявил незаурядные организаторские способности. Он сумел добиться значительных ассигнований, оснастить мастерские хорошим оборудованием, привлечь к работе квалифицированных механиков, токарей, литейщиков, мастеров инструментальных дел, столяров, плотников.

Петровская токарня, превращенная Нартовым в академические мастерские, послужила базой для последующих работ М. В. Ломоносова и позднее И. П. Кулибина, особенно в области приборостроения.

Изобретательство по-прежнему остается одной из сторон деятельности Нартова. Он участвует в сооружении Кронштадского канала и доков, конструирует грузоподъемные механизмы, создает станки для вытягивания свинцовых листов, нарезания винтов, печатания карт местности.

Работа руководителя мастерских протекала в условиях жесткого противостояния Иоганну Шумахеру и его окружению, которые практически заправляли всей административной и хозяйственной сторонами жизни Академии. Нартов ратовал за развитие науки в интересах России, "обережение академических бумаг от иностранного ока", формирование и воспитание национальных научных кадров, пресечение воровства и казнокрадства "заезжими инородцами-супостатами". Хотя он стал асессором и первым советником Академии (1742–1743), недоброжелатели постоянно интриговали против него и чинили всяческие помехи в работе. Устав от тяжб и вражды, главный изобретатель и механик России, сосредотачивает свою деятельность в Артиллерийском ведомстве.

По заказу Канцелярии главной артиллерии и фортификации Нартов создает станки для высверливания "глухих" (то есть отлитых целиком) артиллерийских стволов и обточки цапф — выступов по сторонам пушечных стволов. Он конструирует механизмы для обтачивания мортир, бомб и ядер и для сверления отверстий в колесах и лафетах пушек, разрабатывает новые методы отливки стволов и снарядов, в частности способ отливки орудия с готовым каналом, не требующим рассверловки. Им также были созданы оптический прибор для наведения орудия на цель и механизм, обеспечивавший точность стрельбы. В 1741 г. он изобрел скорострельную батарею, состоявшую из 44 трехфунтовых мортрирок, располагавшихся радиально на горизонтальном круге, установленном на лафете. В этой батарее впервые в истории артиллерии был применен винтовой подъемный механизм, который позволял придавать мортиркам желаемый угол возвышения.

Итогом творчества Нартова стало написание книги-альбома "Премудрого государя императора Петра Великого ТЕАТРУМ МАХИНАРУМ, то есть ЯСНОЕ ЗРЕЛИЩЕ МАХИН и преудивительных разных родов механических инструментов". В первой главе рассказывается о "механических науках", доказывается важность единства теории и практики. Конструкторским нововведениям автора в станкостроении посвящена вторая глава. Главные из них: передаточный механизм, состоящий из зубчатых колес и шестерен, так называемый "копировальный палец" и самоходный суппорт, несущий специальный режущий инструмент. Изобретение самоходного супорта, которое обычно связывают с именем английского конструктора Г. Модели и относят к 1790-м гг., имело принципиальное значение для последующего развития машиностроения. С появлением супорта решалась задача изготовления частей машин строго определенной геометрической формы. Супорт заменил не какое-либо орудие, а самую человеческую руку, сделав, таким образом, возможным производство машин машинами. Такие станки были построены Нартовым уже в конце 1710-х — начале 1720-х гг. Третья глава отведена литейному и столярному искусствам. Книга содержит большое количество иллюстраций, описания и чертежи 33 станков, изображения слесарных, токарных, чертежных, измерительных и других инструментов.

Андрей Константинович Нартов скончался в возрасте 63 лет. В отечественную историю он вошел как талантливый механик и изобретатель, художник токарного дела и мастер ремесел, учитель юных дарований и страстный подвижник российской науки.

Литература:

1. Л. Майков. Рассказы Нартова о Петре Великом. СПб., 1891.

2. П. Пекарский. История Российской Академии наук. СПб., 1870, т.1.

3. Н. Дружинский, Е. Федосеева. "Театрум махинарум" А. К. Нартова. Л., 1956.

4. А. Бриткин, С. Видонов. Выдающийся машиностроитель XVIII в. А. К. Нартов. М., 1950.

5. В. Данилевский. Нартов и "Ясное зрелище машин". М., 1958.

|

|

все сообщения

|

|

|

|

|

|

Кержак

|

Дата: Среда, 09.03.2011, 21:45 | Сообщение # 5

|

Батько

Группа: Атаман-отставник

Сообщений: 16021

Награды: 39

Статус: Offline

|

Кузнечное дело

В древних источниках перечисляются многочисленные кузнечные мастерские: в Москве (ок. 1641) — 152, в Новгороде (1583) — 112, в Серпухове (1552) — 63, в Холмогорах (1620) — 63, в Нижнем (1620) — 49, в Вологде (1627) — 49, в Сольвычегодске (1653) — 48, в Великом Устюге (1626) — 47, в Калуге (1626) — 44, в Туле (1625) — 38, в Переславле (1597) -38, в Муроме (1637) — 17, в Соликамске (1623) — 16.

Как правило, по нескольку кузнечных мастерских было в самых маленьких городах, по крайней мере по одной во всех селах. Металлообрабатывающие мастерские использовали отечественное кричное железо и в редких случаях — шведское или английское. Существовали многие сотни кустарных домниц, некоторые из которых были оснащены по последнему слову техники своего времени — «вододействующими» самоковками. История доносит до нас сведения о русских часовых мастерах, создававших по тем временам настоящие чудеса техники — часы псковского Святогорского монастыря XV в., часы Соловецкого монастыря, изготовленные в XVI в. мастером Семеном Часовиком, часы в царском селе Коломенском, изготовленные в 1637 мастером Оружейной палаты Петром Высоцким. Зачастую были такими мастерами простые кузнецы: например, поморский кузнец Федор Юдин или устюжский кузнец Шумило Вырачев, которые прославились тем, что построили в разных городах Руси сложные механизмы башенных часов с боем. На тульских металлургических заводах в сер. XVIII в. используется сверлильный стан (сверлили «водою» пушечные стволы), что на много десятилетий опередило изобретение зарубежных механиков. В 1479 в Москве был построен литейный пушечный завод, просуществовавший несколько столетий.

|

|

все сообщения

|

|

|

|

|

|

Кержак

|

Дата: Среда, 09.03.2011, 21:47 | Сообщение # 6

|

Батько

Группа: Атаман-отставник

Сообщений: 16021

Награды: 39

Статус: Offline

|

Вертикальная сверлильная машина

Опубликовано в рубрике: Механизмы для обработки стволов орудий

Вертикальная сверлильная машина применялась на Тульском и Каширском оружейных заводах уже в середине XVII в. На рис. 70 представлены три проекции изображения реконструированного Н. Б. Баклановым 5 «анбара сверлишного». Эта работа произведена на основании чертежа 1677 г.,6 дополненного материалами описей заводского оборудования.

В «анбаре» имелись дисковая пила для отрезания прибылей у отливок пушечных стволов и вертикально-сверлильная машина, которые приводились водяными колесами. Таким образом, сооружение было передовым уже по самой двигательной силе. Подъем стволов производился, по мнению Н. Б. Бакланова, вручную.

Однако в этом отношении с ним нельзя полностью согласиться, так как материалов для такого утверждения недостаточно.

Как видно на чертежах, дисковая пила для отрезания прибылей помещалась не на валу водяного колеса, а на следующем за ним, вращавшемся со значительно большими скоростями.

Ствол пушки, уложенный на салазки, надвигался на пилу с помощью ворота.

От этого же вала действовала и установка для сверления канала ствола орудия. Вертикальный вал для сверления приводился в действие от горизонтального-с помощью цевочного зацепления. Направляющими для вертикально-движущегося ствола были деревянные вертикальные брусья.

Борштанги, «сверлаки», были стальными, что являлось значительным шагом вперед по сравнению с деревянной борштангой Бирингуччо. Применение металлической борштанги значительно содействовало повышению качества обработки.

Описи имущества заводов не оставляют сомнения в том, что борштанги оснащались съемными расточными головками.

Устройства типа, описанного Бирингуччо в XVII в., были заменены более совершенными машинами, в которых орудийный ствол устанавливался вертикально, но, в отличие от конструкции, показанной на рис. 69, не сверло опускалось в канал ствола, а сам ствол надвигался на сверло.

В этих машинах, просуществовавших до начала XIX в., подача осуществлялась автоматически за счет веса ствола, опирающегося на рассверливающую его борштангу, что упрощало всю систему. Кроме того, машины приводились в движение животными или водою, что позволяло увеличить мощность и одновременно снизить эксплуатационные расходы.

Большая компактность конструкции делала ее более устойчивой в отношении толчков и вибраций, что положительно сказывалось на качестве обработки.

В развитии русской артиллерии в XVII в. известную роль сыграл «Устав ратных, пушкарских и других дел, касающихся до воинской науки», в котором его автор, Анисим Михайлов, сконцентрировал иностранный и отечественный опыт.

На этом сайте имеются разделы, касающиеся технической стороны организации оружейного производства. Для истории металлорежущих станков особенно интересен «указ» 218: «О оружейничев дому со иными к тому служным устроити», выдержка из которого приведена ниже.

«… доведется строити пушечный двор, в чем пушки льют; да устроити в нем две печи, а перед печью учинити яму, да устроити тут спасть, которую доведется вертети двойные затинные, или инной какой малой наряд или шарфетины, да еще устроити снасть и буравы посреди пушечного сарая и утвердити, то над ними сквозь мост, чтоб большия пушки вертети».

Из приведенной выдержки явствует, что А. Михайлов предусматривал на пушечном заводе два рода станков для расточки канала ствола орудия. Один предназначался для пушек небольших размеров:

«… снасть, которую доведется вертети двойные затинные, или инной какой малой наряд». О конструкции этого станка у Михайлова нет никаких указаний. Второй станок предназначен для обработки стволов крупных орудий.

О его конструкции в приведенной выше выдержке имеются указания на то, что он предполагался вертикальным, а именно над устройствами для сверления проходит «мост»

«… устроити снасть и буравы посреди пушечного сарая и утвердити, то над ними сквозь мост, чтоб больший пушки вертети».

рис. 69

Выше уже отмечалось первенствующее положение токарных станков на протяжении почти всей истории развития металлорежущего оборудования. Важнейшие этапы развития токарного станка представлены в таблице.

Из таблицы видно, что токарный станок развивался на протяжении последних восьми тысячелетий.

Темпы развития токарного станка соответствуют темпам общего прогресса техники. Если в начале периоды между датами существенных изменений конструкции станка исчислялись тысячелетиями, то в XIX в. этот период равен только четверти века.

В таблице указаны сроки в соответствии с введением того или иного усовершенствования в производство.

|